I forbindelse med høj integration af moderne industrielle systemer og stigende krav til kontrolnøjagtighed, er vigtigheden af Ventil & ventilkropsmekaniske dele er blevet forstørret. Som en uundværlig kernekomponent i væskekontrolsystemer er de ikke kun relateret til effektiviteten og sikkerheden ved medium strømning, men bestemmer også direkte stabiliteten af udstyrsdrift og grænserne for industriapplikationer. Med springet i præcisionsproduktionsniveau er produktets ydelse af ventillegemer indledt en all-round-opgradering, og tilpasningsevnen i forskellige brancher er blevet markant forbedret. Dette produktændring, der er drevet af fremstillingsteknologi, omdannes gradvist til kernefordelen ved virksomheder i indenlandske og udenlandske markedskonkurrence.

I traditionelle produktionsmiljøer koncentreres ventilorganer for det meste i generelle scenarier under standardtryk og temperatur, som er lette at udskifte og har lave tekniske barrierer. Efterhånden som fremstillingsindustrien går videre i "dybe vandområdet", har forskellige industrier fremsat højere krav til fluidkontrolnøjagtighed, forsegling af pålidelighed og miljømæssig tilpasningsevne.

Ved at tage den petrokemiske industri som et eksempel har applikationsscenarier såsom sur naturgas, høje syreoliefelter og damp med høj tryk ekstremt høje krav til ventilkropskorrosionsbestandighed og trykresistens. Produkterne forbedret ved præcisionsproduktion har opnået teknologiske spring i materiel stabilitet, forseglingsoverfladefinish, vægtykkelse konsistens osv., Med succes brudt gennem barrierer for det forrige monopol på importerede produkter. High-end industrier såsom atomkraft, kulkemisk industri og nye energibatterifabrikker har også opgraderet ventilorganer til "nøglekontrolknudepunkter". Deres udvælgelseskriterier har længe overgået omfanget af "dele" og er inkluderet i systemintegration og pålidelighedsvurdering.

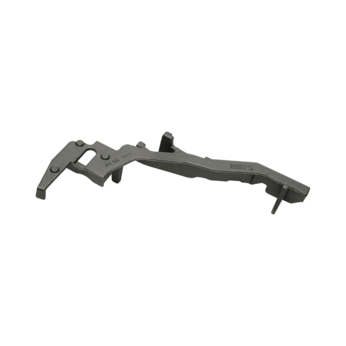

Præcisionsfremstilling har ikke kun forbedret det tekniske niveau for ventillegemer, men også udvidet grænserne for deres industrielle applikationer i høj grad. Fra traditionel energi, metallurgi og vandforsyning til dagens jernbanetransport, skibsbygning, automatiseret produktion, miljøbeskyttelsesingeniør og medicinske rengøringssystemer bevæger produkter sig mod nye områder. Ved fremstillingen af nye energikøretøjsbatterier er vakuumforseglingsventillegemer nødt til at modstå flere udfordringer, såsom hurtig åbning og lukning og mikro-leakage-kontrol; I halvlederindustrien er ultra-rene ventillegemer blevet en uundværlig del af processtyringen. Gennem opgraderinger af produktpræcision og scenarietilpasning har industrier, der oprindeligt havde ekstremt høje tekniske barrierer, gradvist åbnet døren til avancerede indenlandske dele.

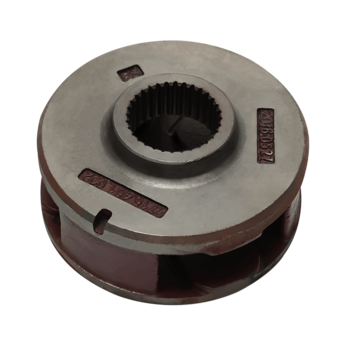

Den udbredte anvendelse af avanceret udstyr, såsom moderne CNC-værktøjsmaskiner, fem-akset bearbejdningscentre og ultralyds præcisionsskæring, har gjort dannelsen af komplekse ventilkropsstrukturer mere stabile og kontrollerbare. Forbedringen af kerneindikatorer såsom flowkanal finish, forsegling af overfladet fladhed og hul koaksialitet har gjort det muligt at opnå "nul lækage, lang levetid og vedligeholdelsesfri" under højtryk, højfrekvente og høje temperaturforhold. Især er store kaliber, højtryksspecialstrukturventilorganer, der plejede at stole hovedsageligt på import, nu blevet udskiftet i batches gennem indenlandsk præcisionsmedning og højpræcisionsbearbejdning og er gået ind i den centrale industrielle proces.

For at tilpasse sig det meget ætsende og meget erosive medium miljø, har ventilkropsmaterialer udviklet sig mod høj ydeevne: såsom hastelloy, duplex rustfrit stål, titaniumlegering osv. Gennem præcisionsstøbning, varmebehandling og keramisk belægning viser de bedre korrosionsbestandighed og styrkepræstation. Kombineret med overfladestyrkningsteknologier, såsom sprøjtning af mikronniveau og plasmaoverflade, sikrer produktet ikke kun tætning, men forbedrer også stabiliteten og træthedsmodstanden i den samlede struktur. Denne "dobbelt præcision" af materialer og fremstilling er kernen i produktopgraderinger.

I automatiserede samlebånd og præcisionsinstrumenter og udstyr udvikler ventilorganer gradvist fra "isolerede enheder" til intelligente kontrolkomponenter med integrerede sensorer, sammenkoblede eksekveringsmoduler og hurtig respons. Præcisionsfremstilling sikrer, at tidsforsinkelsen mellem dele er mindre end 0,1 sekunder, hvilket imødekommer behovene i "millisekundskontrol" i moderne fabrikker. Modularitet, letvægt og høj præcision er blevet nøgleordene for integrerede ventillegemer, hvilket får dem til at skinne i præcisionsfelter såsom batteriproduktion, fotovoltaisk udstyr og mademballage.